灰熔点测定仪常见问题及维护方法

发布时间:2022-07-20来源:鹤壁兴瑞仪器

灰熔点测定仪常见问题及维护方法

|

什么是灰熔点、灰的粘温特性?这两个指标对气化操作条件有什么影响

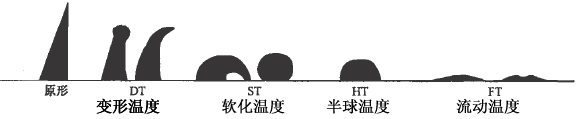

煤灰熔融性是动力和气化用煤的指标。煤灰是由各种矿物质组成的混合物,没有一个固定的熔点,只有一个熔化温度的范围。煤灰熔融性又称灰熔点。煤的矿物质成分不同,煤的灰熔点比其某一单个成分灰熔点低。灰熔点的测定方法常用角锥法(见国标GB/T219)。将煤灰与糊精混合塑成三角锥体,放在高温炉中加热,根据灰锥形态变化确定DT(变形温度)、ST(软化温度)、HT(半球温度)和FT(熔化温度)。一般用ST评定煤灰熔融性。

粘温特性是指煤的灰分在不同温度下熔融时,液态灰所表现的流动性。

煤灰的熔融性是与煤灰化学组成相关的一个重要指标,对煤的气化和燃烧有很大影响。一般而言,煤灰中酸性组分 SiO2、Al2O3、TiO2 和碱性组分 Fe2O3、CaO、MgO、Na2O 等的比值越大,灰熔点越高。煤灰中铁的化合价煤灰熔融性有很大的影响,在强氧化性气氛下(铁以三氧化二铁的形式存在)或者在强还原性气氛下(铁以单质铁的形式存在)会使灰的熔融点比半还原性条件下(铁以氧化铁的形式存在)高出许多,这是由于氧化铁可与灰中的三氧化二铝、二氧化硅生成一种低熔点的二价铁、铝的硅酸盐。Shell 煤气化属熔渣、气流床气化,为保证气化炉能顺利排渣,气化操作温度要高于灰熔点 FT约 100~150℃。如果灰熔点过高,势必要求提高气化温度,从而影响气化炉的运行经济性。 因此FT温度低对气化排渣有利。对高灰熔点的煤,一般可以通过添加助熔剂来改变煤的熔融特性,以保证气化炉的正常运行。但其中一些组分超过一定的含量之后就会达到“饱和” ,如加入石灰石到一定量后,灰中氧化钙占主导地位,反而会使煤灰熔点升高。

灰渣粘温特性差对装置的影响

1)激冷室积灰:

由于粘温特性差,液态渣在流动过程中随着温度的降低,黏度直线上升、灰渣流动性减弱,形成挂渣,堵塞了降管。再之渣口处气流速度快,将黏度高的液态灰渣拉成玻璃丝状,这种玻璃丝起着粘结剂作用,使细灰易粘结在激冷室内,给停炉后的清理工作带来很大困难,使激冷室液位正常控制受到影响,严重时甚至导致串气停车。

2)灰水管线磨蚀加快

粗渣细且有大量的玻璃丝,灰水中固含量增加,管线、阀门磨蚀加快,灰水界区频繁磨漏,渣斗循环泵出口管线多次磨穿,有时不得不停车处理,严重影响生产稳定运行。

3)炉砖损耗快:

渣口处渣黏度大,不易流动,需提高炉温来降低黏度。炉膛温度高,炉壁渣黏度低,炉砖剥落快;渣口下渣黏度大,渣口或下降管易堵渣。

4)有效工艺气含量低:

在灰渣从炉内到渣口排出过程中,温度降低,渣黏度增大,导致渣口或下降管堵塞,为了熔渣不得不提高℃,以提高炉温来达到熔渣的目的,这样就需要更多的碳与氧气反应生成CO2来提高热量,导致工艺气中CO2含量高,相应的有效气成分CO+H2含量降低,而且由于CO含量降低及热负荷高,水气比高,使变换反应温度难以维持,不利于变换工段高负荷操作。

5)下降管损坏

由于粘温特性不好,在渣从渣口向下流动过程中温度降低、黏度增大,导致挂渣、难以流动,挂渣导致气体偏流,使下降管结渣或烧穿,原料煤更换前,每次停炉后都不得不检修下降管。下降管堵渣后需要打开炉头大盖,用风镐进行人工敲击清除灰渣,一般需要十几天才能完成。费时费力,被迫处于单炉运行,严重制约生产的高负荷运行

6)出口工艺气温度高

由于粘温特性不好,灰渣从渣口排出过程中,黏度上升、流动性变差,在下降管中形成挂渣,使气流通道变窄,妨碍气流与水接触。气流速度加快,气流冲出套管下沿,造成气体未经环隙而短路,使工艺气流温度高而联锁跳车。

煤灰熔融性的测定方法中四个熔点温度解释:

煤灰熔融性的测定方法中四个熔点温度:变形温度(DT)软化温度(ST)半球温度(HT)流动温度(FT)

1、变形温度(DT):

灰锥尖或棱开始变圆或弯曲时的温度,(如灰锥尖保持尖锐和笔直,灰锥体收缩和歪斜不算变形温度)某些高熔点(一般是ST大于1400℃)的煤灰,在升温过程中会出现在低温度下灰锥尖开始微弯,然后变直,到一定温度后又弯曲的现象,第一次弯曲不是灰锥局部熔化而是由于灰分发生热分解而造成,故不算,应以第二次弯曲的温度为DT。

2、软化温度(ST):

灰锥弯曲至锥类触及托板或灰锥变成球形时的温度,在后一种情况下,无论试样体积是膨大还是缩小,只要眼睛观察到它的高度等于或小于底长就算ST。

3、半球温度(HT):

灰锥形变近似半球形,即高约等于底长的一半时的温度。

4、流动温度(FT):

灰锥熔化展开成高度在1.5mm以下的薄层时的温度。

判断“流动温度”的关键是“灰样熔化展开成薄层”有的煤(如CaO含量高的煤灰)在高温下会变成小于1.5mm的小烧结块,实际未达到流动温度。

影响煤灰熔融性的几点要素:

首先,煤样是≤0.2mm的空气干燥煤样,灰化煤样用灰皿中的煤样应保证少于0.15g/cm2并用慢速灰化法灼烧至恒重。否则,会因黄铁矿氧化不完全和碳酸盐分解不完全等原因,使灰成分发生变化,导致结果也发生变化。

2.灰样粒度一定要符合要求灼烧恒重后的灰样,应研磨至≤0.1mm,否则,过粗灰样,制作的灰锥就疏松,其测值偏低。另外,过完灰样的筛子清洗干燥后再过第 2个灰样,以防止灰样污染影响测值。

3.注意热电偶端头与灰锥间的距离

热电偶端头距离灰锥应为2mm左右。若太近,端头可能与灰锥粘连,无法判断其熔融温度;若太远,端头所测温度与灰锥所在部位实际温度不符,使结果不准。

4.碳物质及其量应合适用封碳法调试炉内气氛,碳物质及量的选择应合适。一般气疏型的,在刚玉舟中央放置石墨粉 15~20g,两端放置无烟煤40~ 50g;气密型的放置石墨粉 5~6g。但在实际操作中,用刚玉管放置石墨粉0~30g,才能调准试验气氛。由于石墨粉量大,高温下炉膛内烟雾过多而影响判断。所以,在用气密刚玉管调试时,应加适量石墨粉和无烟煤,防止烟雾过多。

5.严格控制升温速度:

900℃以前的升温速度应严格控制在15~20℃/min;900℃以后控制在 (5±1)℃/min。因为煤灰熔融过程是一个灰样从局部熔融到全部熔融的过程,而且炉热传递,以及灰样达到温度均匀都需要一定时间。因此测定时,升温速度不能太快,测值偏高;但也不能太慢,会使试验周期加长。

6.硅碳管受热均匀并有足够的恒温区:

测定用的硅碳管一定要受热均匀,且有足够恒温区,否则因硅碳管受热不均,使有的部位温度高。有的部位温度低,所测温度与炉膛中灰锥所在部位的实际温度不符。使结果不准。

7.避免主观因素影响:

目前,所测温度大都是 目视判断。而煤灰的4个特征熔融温度主要是根据试样形态变化判断,尺寸变化只是个参考因素。因此,目视观察有一定误差。另外,由于煤灰为混合物,灰的组成不同,受热时的形态变化也各异。有时还会产生一些特殊变化,如起泡、膨胀、缩小、弯曲又变直、突然消失等,给结果的判断增加困难。实际上,标准中给的图例,是一般图例,试验者应根据经验正出确判断温度。现在国内又生产出用摄像机并通过显示屏观察灰锥变化的仪器。这些显示屏都有放大作用,判断灰锥变化时,易产生误差,所以一般不要从屏幕上观看。如从屏幕上判断,应在调试仪器时确定显示屏上灰锥的放大比例,以便于观察流动温度时判断高度。

总之,测定煤灰熔融温度过程中,每一个细节都很重要,且人为因素较多。试验时一 定要认真、仔细、规范。

准确测定煤灰熔融性的影响因素:

煤灰熔融性是动力用煤和气化用煤的重要指标,同时又是设计锅炉的重要参数,准确测定煤灰熔融性有其重要的实践意义。煤灰熔融性对锅炉燃烧有重要影响。在一般的固态排渣锅炉和气化炉中,结渣是生产中的严重问题之一,可给锅炉燃烧带来困难并影响锅炉正常运行,甚至造成停炉事故。对气化炉来说,则会造成煤气质量下降,因此,在固态排渣的锅炉和气化炉中,原料煤的灰熔融温度越高越好。但对链条炉来说,则要求有较低的灰熔融温度,由此可见,煤灰熔融性的测定非常具有实际意义。煤灰熔融性是表征煤灰在一定条件下随加热温度而变化的变形、软化、呈半球和流动特征的物理状态。当在规定条件下加热煤灰试样时,随着温度的升高,煤灰试样会局部熔融到全部熔融并伴随产生一定的物理状态,即变形、软化、半球和流动。煤灰熔融性4种变化点的温度主要由其煤灰中矿物质成分决定。煤中的矿物质成分极其复杂,主要由硅、铝、钛、钙和镁等多种元素的氧化物及其问的化合物构成的复杂混合物组成。

在现行的国家标准中通常用4种温度表示其物理状态,即变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT),GBT/219—2008中规定煤灰熔融的测定方法:将分析试样在一定温度下灼烧而成的煤灰,在规定的灰锥模子中制成特定大小的三角灰锥,在特定的气体介质中,对灰锥进行加热,在其加热的过程中观察灰锥在受热过程中的 形态变化,观测并记录其特征熔融温度,即变形温度(DT)、软化温度(ST)、半球温度(HT)和流动温度(FT)。

灰锥的制作

1.煤灰的制备:

取空气干燥基状态下的分析煤样适量,严格按照国标GBT/212-2008中的规定进行烧灰,取烧制后的煤灰在玛瑙研钵研细至0.1mm以下。在研细的过程中,用力要均匀,可沿研钵顺时针或逆时针研磨。为分析煤样在815℃条件下灰化,有些硬煤的成分比较复杂,结果在同样的条件下,造成表面的煤样灰化比里面的更完全,因而导致煤灰均匀。为了排除在煤的灰化过程中造成的误差,实验人员应把灰化后的灰全部放入玛瑙研钵中并小心地研细,切忌不可取灰皿中表面的一部分或部分灰样进行研磨,以更利于灰样的均匀性及代表性,同时也便于灰锥的制作。

2.灰锥的制作:

灰锥的尺寸在新修订的GBT/219—2008中进行了调整,即高20mm,底为边长7mm的正三角形,锥体的一侧面垂直于底面。在制作的过程中首先取(1~2)g研磨好的煤灰放在瓷板或玻璃板上,用数滴糊精溶液(参照国标GBT/219-2008中5.1:将糊精10g溶于10mL蒸馏水中配成100/L溶液)润湿并用不锈钢铲子调成可塑状,均匀地将调制好的灰放入灰锥模子中,放置过程中左手大拇指小心地把挡板按在灰锥模子底部,然后用右手小心地用不锈钢铲子把调制好的灰铲入灰锥模中挤压成型。将模内灰锥小心地推至瓷板或玻璃板上,于空气中风干备用。通过实验图数据表明:调制稀软的灰锥使其变形温度比正常低5℃~10℃;还有的实验人员为了数据的快捷性,将其不完全干燥的灰锥放置炉膛内进行实验,此时不完全干燥的灰锥要吸收炉膛内的一部分热值,散发出一定的水蒸气,导致观察孔不清晰;同时破坏炉膛内已有的弱还原性气氛,以致影响测定结果的准确性。,灰锥锥尖的短缺或变曲直接影响实验者对变形温度的判断,所以在放置灰锥前应对已不完全的灰锥模型进行重新制备。

灰锥的放置灰锥在炉膛中的位置直接影响测定结果的准确性,即灰锥放在恒温区并紧邻热电偶末端2 mm处。若放置得太近,灰锥受热变形后极易与热电偶末端发生黏结,不仅难以判定试样的熔融温度从而影响测定结果的准确性,还损坏热电偶的使用寿命;放置太远,灰锥所在位置的温度与热电偶末端所测的温度会偏低,导致炉膛内的温度更高,则实验数据的值比实际偏高20℃左右,所以为了灰锥的放置准确性,应多实践。使灰锥托板不仅要放置到准确位置,而且要与刚玉舟放置在同一水平线上;灰锥在重力的作用下,随着温度升高易向左或右倾斜,从而影响实验者的判定,易造成实验失败。

取1~2g 煤灰放在瓷板或玻璃板上,用数滴10%的糊精水溶液润湿注,调成可塑状,然后用小尖刀铲入灰锥模中挤压成型。用小尖刀将模内灰锥小心地推在灰锥托板上。

托板材料的选择:

煤灰成分大致分为碱性和酸性,碱性组分与酸性组分之比大于1,为碱性灰;反之为酸性灰。我国实验室现提供的有酸性和碱性托板2种,实验人员根据煤灰的成分选择适合的托板。因为煤灰灰锥在1500℃的高温条件下与其酸碱性相反的托板发生化学反应而影响测试结果;所以碱性灰应选择氧化镁所制的托板,酸性灰应选择氧化铝所制的托板。测试结束后,待温度降到室温时,打开炉门取出刚玉舟仔细观察托板,如发现灰锥与托板黏连,应重新制备新的灰锥,选择相反的托板,重新实验。

试验气氛:

煤灰熔融性的测定结果主要受实验气氛的影响;我国现行的标准GBT/219—2008规定为氧化气氛和弱还原性气氛,由于氧化气氛的不稳定性和高成本性,通常实验室选用弱还原性气氛。现阶段,实验室选用封碳法或通气法控制炉膛内的实验气氛。国标GBT/219—2008提供了封碳法和通气法的操作程序。封碳法即在刚玉舟中央放置石墨粉(15~20)g,两端放置无烟煤(40~50)g(对气疏高刚玉管炉膛)或在刚玉舟中央放置石墨粉(5~6)g(对气密刚玉管炉膛),具体的封碳量要在实际操作过程中应用标准物质才能得到控制。在试验中,不同量的碳物质在不同的温度下所生成的C0和C02的体积不同,二者在炉膛内始终处于一个动态中:当C0多于CO2时,炉膛内气氛呈强还原性,其之间的体积接近于1:1时,气氛就呈弱还原性,控制炉膛内碳含量对气氛的调整至关重要。

(1)应用通气法控制气氛时,将准备好的试样灰锥和标准物质的灰锥(每次实验过程中都要放置)放在已选取好的托板上,一并放在刚玉舟上,小心地推入炉膛内热电偶2mm左右处,调试到水平,关上炉盖,开始加热。到600℃开始通入氢气或一氧化碳和二氧化碳的混合气体,流量为800mL/min~1000ml/min,低于或者高于流量值,对试样的熔融温度产生提前或退后50℃~100℃。

(2)炉内气氛的控制:为保证试验数据的准确及科学有效性,通常要对炉内气氛进行定期检查。具体有标准物质测定法和取气分析法2种方法。采用标准物质测定法时,其实际测定值与弱还原性气氛下的标准相差不超过40℃,则证明炉内气氛为弱还原性;如超过40℃,则根据其与强还原性或氧化性气氛下的参比值的接近程度以及刚玉舟中碳物质的氧化情况来判断炉内气氛,并加以调整。

采用取气分析法时,用一根气密刚玉管从炉子高温带以一定的速度(以不改变炉内气体组成为准,一般为(6~7)mL/min)取出气体进行分析。如在(1000~1300)℃范围内,还原性气体(一氧化碳、氢气和甲烷等)的体积分数为10%~70%.同时l100℃以下还原性气体的总体积和二氧化碳的体积不大于1:1、氧含量低于0.5%,则炉内气氛为弱还原性。如果发生偏差,要及时对氢气和二氧化碳气体流量加以调整,以保证炉内气氛的准确性。

灰熔点测定仪温度特性

煤如何按灰熔融特性温度分类:

各种煤的灰熔融特性温度一般在1100~1600℃之间。ST>1400℃的煤称为难熔灰分的煤,ST=1200~1400℃的煤称为中熔灰分的煤,ST<1200℃的煤称为易熔灰分的煤。

影响灰熔融特性温度的因素有哪些:

(1)介质因素。实践证明,当周围介质性质改变时,会使灰熔点发生变化。例如,当有CO2、H2等还原气体存在时,会使熔点降低。这是由于还原性气体能使灰分中的高价氧化铁还原,产生低熔点的氧化亚铁的缘故。

(2)成分因素。组成煤灰的成分及各种成分的含量比例,是决定灰熔融特性温度高低的基本因素。煤灰的成分一般是三氧化铝(AL2O3)、二氧化硅(SiO2)、各种氧化铁(FeO、Fe2O3、 Fe3O4)、钙镁氧化物(CaO、MgO)及碱金属氧化物(Na2O、K2O)等,但主要成分是SiO2、FeO、ΣFeO和CaO,其他成分则甚微。若灰中含有熔点较高的物质越多,则灰的熔点也越高;若灰中含有熔点较低的物质越多,则灰的熔点也越低。当煤中硫铁矿(FeS2)等含量较多时,也会使灰熔点下降。有的物质有助熔作用,比如CaO本身熔点为2570℃,但它在与FeO和AL2O3组成混合物时,灰熔点会降低到1200℃。

(3)浓度的因素。当灰分组成一样,所处环境的周围介质也一样,但煤中含灰量不同时,熔点也会发生变化。烧多灰分的煤容易结渣。

热电偶的度:

煤灰熔融性是用温度表示的。准确为了保证炉膛内的温度与电脑的显示值一致,炉膛内的温度只能通过热电偶来准确传导,故热电偶测量的准确与否是灰熔融性测定准确度的决定性因素。国标GBT/219—2008中规定,实验室要定期对热电偶进行校核,以保证温度测量准确度符合检验要求。具体方法:用金丝(直径不小于0.5mm,厚度O.5mm~1.0mm,纯度99.99%,熔融性温度l064℃)、钯丝(直径不小于0.5mm,厚度0.5mm~1.0 mm,纯度99.99%,熔融性温度1554℃)来检查热电偶(包括高温计)的准确度,熔融性温度差值小于10℃则认为热电偶传导与电脑指示值一致,其熔融温度才能测定准确。

灰熔融性测定仪日常维护与保养:

1 .样品要足够细 (0.1mm 以下 ) ;

2 .制做灰锥时灰锥尖要保持完整;

3 .灰锥粘贴时灰锥应与灰锥托板呈垂直状态;粘好后的灰锥完全干燥后,才能投入实验;

4 .保持石英片、镜头等光路部件的清洁 ;

5 .为保正结果的准确性,可根据具体情况从数据库所保存的图像进行人工判断;

6 .高温炉不宜长时间恒温在极限温度;

7 .硅碳管等元器件应定期更换 ;

8 .因异常情况导致仪器不能正常工作时 , 应处理后再使用。